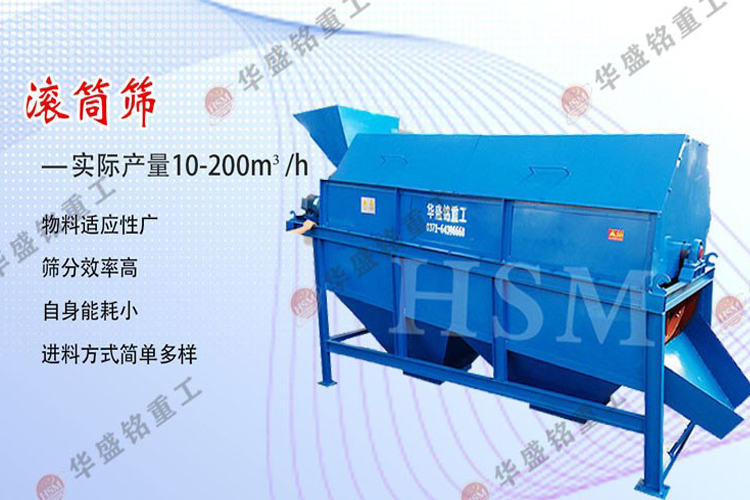

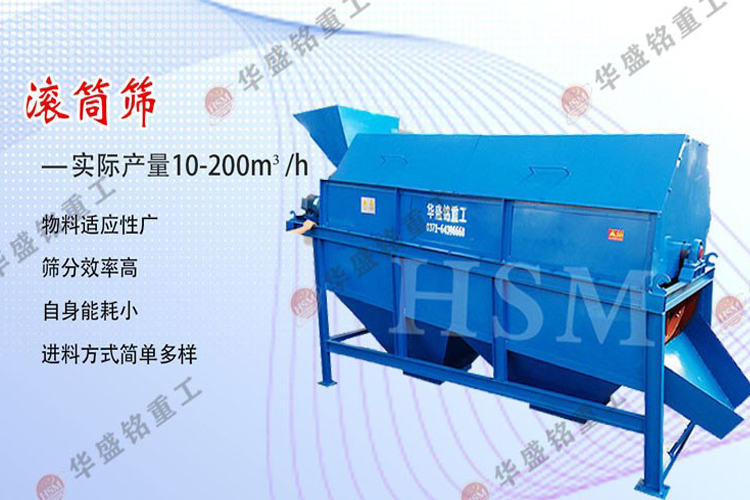

在现代砖厂的生产流程中,原材料的预处理是决定产品质量和生产效率的关键环节。其中,筛分作为核心工序之一,直接影响着原料的均匀性、后续设备的运行效率以及成品砖的物理性能。传统的筛分设备在处理黏性大、湿度高的物料时常常面临堵塞、效率低、维护频繁等问题。而滚筒筛凭借其独特的结构设计和高效稳定的筛分性能,已成为优化砖厂筛分效率的理想选择。

滚筒筛在砖厂中的典型应用场景

在砖厂中,滚筒筛主要用于以下环节:

原料破碎后的分级筛分:将破碎后的煤矸石、页岩、粉煤灰等原料按粒度分级,确保进入搅拌机的原料粒径符合工艺要求。

陈化料的筛分:对陈化后的原料进行筛分,去除结块或杂质,提高原料的均匀性。

废砖或边角料的回收筛分:将废砖破碎后筛分,回收可再利用的细料,实现资源循环利用。

成品砖的粒度控制(适用于特定工艺):对某些需要粒料的砖制品进行筛分。

滚筒筛如何显著优化砖厂的筛分效率?

1. 高效处理高湿、黏性物料

砖厂原料(如页岩、黏土)通常含水率较高,易黏结成团。传统振动筛容易堵塞筛网,导致停机清理。而滚筒筛通过物料在筒内的翻滚运动,能有效打散团状物料,减少堵塞,特别适合处理含水率高达15%~20%的物料。

2. 连续作业,产能高

滚筒筛采用连续进料和出料方式,无需间歇停机,可与前后工序(如破碎机、输送带)无缝对接,实现全自动化连续生产,大幅提升整体产能。

3. 筛分效率高,分级精准

滚筒筛的“翻滚+推进”运动方式使物料与筛网充分接触,增加透筛概率。通过调整筛孔尺寸、滚筒转速和倾斜角度,可灵活控制筛分粒度,满足不同砖型的原料要求。

4. 运行平稳,维护成本低

相比振动筛,滚筒筛无强烈振动,对基础要求低,设备运行更平稳,故障率低。筛网更换方便,日常维护简单,减少了停机时间和维修成本。

5. 降低能耗,节能环保

滚筒筛驱动功率相对较小,能耗低。同时,密封结构有效控制粉尘外溢,改善车间环境,符合环保要求。

6. 延长后续设备寿命

通过有效去除过大颗粒和杂质,滚筒筛保护了搅拌机、挤出机等关键设备,减少磨损和堵塞,延长设备使用寿命。

选型与使用建议

为滚筒筛的效益,砖厂在选型时应考虑:

处理能力:根据生产线产能选择合适的滚筒直径和长度。

筛孔尺寸:根据原料粒度要求定制筛网规格。

材质选择:筛网可选用耐磨钢板冲孔或不锈钢编织网,适应不同物料特性。

自动化控制:可配备变频调速,实现转速调节,适应不同工况。

滚筒筛以其高效、稳定、低维护的特点,已成为现代砖厂提升筛分效率的“利器”。它不仅解决了高湿物料筛分难的问题,还通过连续化、自动化作业显著提高了生产效率和产品质量。对于追求降本增效、绿色生产的砖厂而言,引入或升级滚筒筛系统,是一项投资回报率的技术革新。未来,随着智能化控制技术的融合,滚筒筛将在砖厂自动化生产中发挥更加重要的作用。